سختی گیر مغناطیسی یکی دیگر از تجهیزات دیگ بخار است که جهت جلوگیری از ایجاد رسوب در بویلر و یا از بین بردن رسوبات ایجاد شده مورد استفاده قرار می گیرد و از این طریق از به وجود آمدن مشکلات ناشی از خوردگی و چسبندگی جلوگیری به عمل می آورد.

بویلر بخار و مسئله رسوب آب از معضلات بسیاری از کارخانجات و مراکز تولیدی می باشد. یکی از مشکلات موجود در وسایل صنعتی امروز جهان که به نحوی با آب سر و کار دارند ترکیباتی است که در آب موجود است. مشکل اصلی میزان بالای کلسیم موجود در آب است که با ایجاد رسوبات سخت باعث کاهش راندمان دستگاه ها و در نتیجه استهلاک زودرس آن ها و رسوبگیری پر خرج با وسایل مکانیکی و مواد شیمیایی می شود علاوه بر این ها توقف کار دستگاه ها و وسایل را نیز در بر خواهد داشت. حتی بعد از رسوبگیری نیز مشکلات به کلی رفع نمی گردند و تشکیل رسوبات جدید به سرعت آغاز می شود.

سختی گیر مغناطیسی با ایجاد تغییرات فیزیکی در آب، مانع به وجود آمدن رسوب در مبدل های حرارتی و دیگ بخار می گردد. اساس کار این دستگاه، خنثی کردن کریستال های کلسیم می باشد. میدان مغناطیسی موجود در این سیستم تصفیه، نیروی الکترومغناطیسی را در آب تقویت می کند، بنابراین موجب نرمی آب می گردد.

تشکیل رسوبات در لوله ها باعث کاهش میزان انتقال حرارت شده و بدین ترتیب حرارت فلز بالا رفته و نقاط داغ روی لوله بوجود می آید.

رسوب گیر مایع CS160 جهت رسوب زدایی مورد استفاده قرار می گیرد. برای بالا بردن PH آب و همچنین جهت ته نشین کرده رسوبات در داخل دستگاه دیگ بخار از این مواد استفاده می گردد. لازم به ذکر است که پایین بودن PH آب به مرور زمان باعث خوردگی می گردد.

زیر آب زدن در دستگاه بخار به صورت متناوب و یا هر روز صبح قبل از استارت دستگاه ضرورت دارد. این ماده مانع از ترکیب اکسیژن با آب داخل دستگاه می گردد.

شرکت گرانفارس با کادری مجرب الکترو پمپ های با ظرفیت یک تا 32 متر مکعب را تولید می کند.

بهترین حالت مصرف این ماده تزریق متناوب آن به دستگاه بخار می باشد. مقدار مصرف آن به اندازه ای است که PH آب موجود را به عدد حدود ۱۱ برساند. استفاده از این مایع موجب تجمع یون های کلسیم و منیزیم در کف دستگاه می گردد که با تخلیه روزانه از دستگاه خارج می گردد.

پارامترهای مؤثر در انتخاب و خرید ماشینآلات صنعتی مصرف بهینه انرژی، راندمان بالا، رعایت استانداردهای مؤثر بر کیفیت، رعایت نکات ایمنی، اپراتوری آسان، قیمت مناسب و زیبایی ظاهری میباشد.

دستگاه دیگبخار در مدلها و ظرفیتهای متنوع در بسیاری از شرکتها تولید میگردد. تفاوت بسیاری در کیفیت قطعات ارائه شده برای ساخت این دستگاه در بازار وجود دارد؛ هریک از قطعات استفاده شده برای ساخت دیگ بخار تأثیر بسزایی در ایمنی دستگاه دارند و وجود اشکال در هریک از قطعات و یا مراحل تولید و بهرهبرداری، افرادی که از دستگاه استفاده میکنند را با خطرات جدی جانی و مالی روبرو میکند.

در نتیجه بسیار مهم است که قبل از خرید محصول اطلاعات کاملی از ویژگیهای یک دستگاه دیگبخار با کیفیت و مناسب و همچنین شرکت تولید کننده مورد اطمینان داشته باشیم تا بتوانیم از به وجود آمدن هرگونه مشکل در آینده جلوگیری به عمل آوریم. تعریف دیگ بخار :

مولد بخار یا دیگ بخار به دستگاه یا محفظه ای بسته اطلاق می شود که در آن بخار آب با فشار بیش از فشار هوای خارج تولید می گردد.

انواع دیگ بخار :

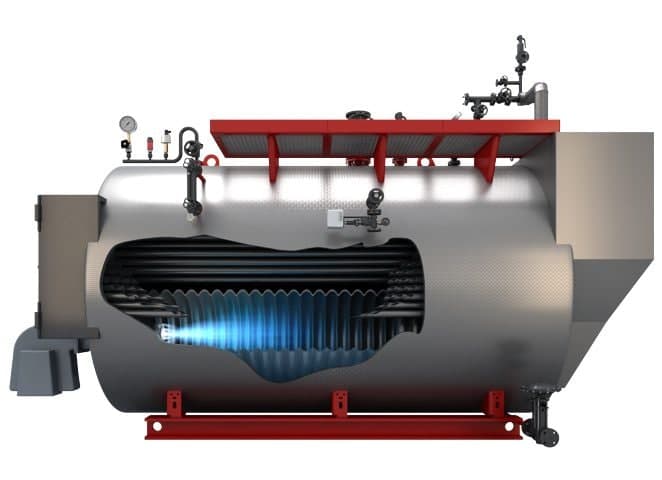

۲ . دیگ بخار فایرتیوب یا لوله دودی fire tube boiler

ظرفیت دیگ در : مقدار آبی که بويلر در مدت زمان يک ساعت به بخار تبديل می کند ظرفيت را مشخص می کند.

در این نوع دیگ بخار، آب درون لوله های رابط بین درام های بالا و پایین درجریان است و با جذب انرژی حرارتی ناشی از احتراق سوخت از طریق تشعشع در کوره و جابجایی در سایر قسمتها به بخار تبدیل می شود.

موارد کاربرد :

در نیروگاهها، پالایشگاه ها و در زمانی که نیاز به بخار با تناژ بالا، فشار بالا باشد.

fire tube boiler :

در این نوع دیگ بخار، احتراق درون کوره صورت می گیرد و آتش یا همان گازهای حاصل از احتراق با عبور از درون لوله های پاس دوم و سوم ، گرمای خود را ازطریق بدنه لوله ها و کوره به آب منتقل کرده و آن را به بخار تبدیل می کنند.

موارد کاربرد : در صنایع غذایی، بیمارستان ها، صنایع قند، صنایع لاستیک و ….

انواع دیگ های فایرتیوپ :

از نظر عمودی یا افقی بودن

۱ . افقی

۲ . عمودی

از نظر مراحل عبور دود :

۱ . دو پاس

۲ . سه پاس

انواع ديگهای افقی :

۱ . عقب مرطوب

۲ . عقب خشک

۳ . شعله برگشتی

۴ . عقب نيمه مرطوب

در ديگهای شعله برگشتی Reverse Fired Boiler مشعل در کوره بزرگتری کار می کند و شعله پس از برخورد به صفحه انتهايي کوره ۱۸۰ درجه چرخيده از اطراف مشعل وارد لوله های دود می شود.

سختی گير

سختي گيري براي جدا كردن دو عنصر كلسيم و منيزيم بكار ميرود.

اگر اين دو عنصر از آب جدا نشوند، همان اتفاقي در ديگ بخار ميافتد كه در كتري رخ ميدهد. در واقع رسوبات، سطح بين لوله هاي آتش خوار با آب را كاهش مي دهد و انرژي بيشتري براي توليد ميزان معيني فشار مصرف ميشود. همچنين پاكسازي اين لوله ها علاوه بر هزينه بر بودن خط توليد را نيز متوقف ميكند

مشخصات آب تغذيه دیگ بخار :

دستگاههاي تصفيه آب (سختی گیر ها) مورد استفاده اكثر قريب به اتفاق از نوع رزين كاتيوني در سيكل سديم مي باشد كه با آب نمك احياء مي شوند.

لازم است آب تغذيه و آب ديگ بخار آزمايش و نتايج آن با جداول استاندارد مقايسه شود.

دی اريتور

علت اصلی خوردگی قطعات تحت فشار ديگ، گازهای محلول موجود در آب تغذيه است.

برای جلوگيری از خوردگی، آب ديگ بايد در حالت قليايي و احيا کنندگی باشد. برای اطمينان از حصول چنين شرايطی بايد تمام اکسيژن موجود در آب ديگ خارج شود.

۱ . هواگيری فيزيکی خارج از ديگ (دی اريتور)

۲ . تزريق مواد شيميايي به آب ديگ

۳ . هر دو مورد همزمان

سوپر هيتر

به منظور افزايش حرارت بخار خروجی از ديگ جهت افزايش راندمان و کاهش فشار ديگ استفاده می شود.

اکونومايزر

به منظور بازيافت حرارت و پيش گرم کردن آب تغذيه جهت افزايش راندمان ديگ و کاهش خوردگی ناشی از دماهای پايين استفاده می شود.

تشریح عملکرد دیگ بخار :

بخار را می توان به طور مستقیم در دیگ بخار (از طریق احتراق گاز، گازوئیل، ذغال سنگ، چوب، و یا انرژی در حال تلف شدن) و یا با استفاده از انرژی های خورشیدی، هسته ای و الکتریکی تولید کرد. با روش های غیرمستقیم مثلا بازیافت حرارت اتلافی در فرایندها یا تجهیزات (از قبیل توربین های گازی، موتورهای دیزل و گازسوز) نیز می توان بخار تولید کرد. در مواردی که لازم است در طول سال بخار موجود باشد، همیشه باید امکان تولید همزمان بخار و الکتریسیته را نیز در نظر داشت. هنگامی که از بخار به عنوان منبع تولید توان استفاده می شود (مثلا توربین ها)، می توان از بخار خروجی از آنها برای گرمایش ساختمان یا فرایندها استفاده کرد.

وقتی بخار توسط دیگ تأمین می گردد، همیشه سیستم بسته است و باید کندانسیت در هنگام برگشت به دیگ بخار تا حد امکان گرم باشد. از سوی دیگر، برای جلوگیری از بروز پدیدۀ کاویتاسیون یا تبخیر ناگهانی کندانسیت در سمت مکش پمپ، باید آن را چند درجه مادون سرد کرد. درجۀ مادون سرمایش برای کاربری های مختلف متفاوت است و مقدار آن بستگی به طرح و مشخصه های هیدرولیکی پمپ مورد استفاده دارد.

در سیستم تاسیسات شهری غالبا کندانسیت به دیگ بخار بر نمی گردد و بنابراین سیستم به صورت باز خواهد بود. وقتی کندانسیت در ۱۸۰ درجه فارنهایت برگردانده می شود و با استفاده از سیستم بازیافت حرارت دما به ۸۰ درجه فارنهایت کاهش می یابد، در حقیقت حدود ۱۰ تا ۱۵ درصد حرارت داده ده به بخار در کنداسیت باقی خواهد ماند.

دیگ های بخار

دیگ های حرارتی معمولا بر اساس مقررات دیگ ها و مخازن تحت فشار که توسط انجمن مهندسین مکانیک امریکا تهیه شده است ساخته می شود زیرا فشار آنها عموما بیشتر از ۱۵ پاسکال است. انتخاب دیگ های بخار بر مبنای ترکیب بارها (بار فرایندها و تجهیزات مصرف کنندۀ بخار، بخار لازم برای تولید آبگرم، اتلافات لوله ها و راه اندازی اولیه) صورت می گیرد.

برای آزمایش و تعیین ظرفیت دیگ های کم فشار که در گرمایش استفاده می شوند غالبا از استاندارد انستیتو استفاده می گردد. انتخاب دیگ برای سیستم های کوچک بر مبنای ظرفیت خالص انجام می شود ولی در دیگ های بزرگتر، انتخاب دیگ بر مبنای ظرفیت ناخالص انجام می شود. تعیین تعداد دیگ های مورد نیاز برای هر پروژه با توجه به دفعات وقوع و ماهیت بارها صورت می پذیرد.

دیگ های بازیافت حرارت

با استفاده از حرارت اتلافی (مثلا از گازهای خروجی از توربین ها و موتورهای احتراقی) می توان بخار تولید کرد. شکل طرحوارۀ یک دیگ استفاده کننده از حرارت در حال تلف از موتور دیزل و سیستم بازیافت حرارت مربوطه را نشان می دهد. بخشی از آب استفاده شده برای خنک کردن موتور به عنوان آب جایگزین پیش گرم شده برای دیگ حرارت استفاده می شود تا بازدۀ مصرف حرارت و انرژی را به حداکثر برساند. وقتی مقدار بخار تولید شده با استفاده از دیگ بازیافت حرارت جوابگوی نیاز و یا مستمر نباشد، برای تولید باقیماندۀ بخار می توان از یک دیگ معمولی استفاده کرد.

اتصالات دیگ بخار

لوله کشی رفت :

در دیگ های کوچک معمولا یک لوله برای خروج بخار وجود دارد، قطر این لوله به گونه ای است که سرعت بخار کم باشد تا احتمال ورود قطرات آب به خطوط رفت به حداقل برسد. دیگ های بزرگ می توانند چندین خروجی بخار داشته باشند.

اگرچه برخی از مهندسین ترجیح می دهند برای افزایش حجم ذخیرۀ، هدر بخار را بزرگتر در نظر بگیرند ولی این موضوع معایبی را به دنبال خواهد داشت مگر اینکه تقاضای ناگهانی بخار (به جز در هنگام راه اندازی سیستم) وجود داشته باشد. قطر هدر دیگ می تواند هم اندازه با اتصال پیش بینی شده روی دیگ یا لولۀ مورد استفاده برای خط اصلی بخار باشد. اندازۀ لولۀ افقی خروجی از دیگ تا هد، باید بر مبنای سنگین تر باری که ممکن است به دیگ اعمال شود تعیین گردد. مبنای تعیین اندازۀ لولۀ خروجی از دیگ تا هدر، همان مبنای تعیین قطر خط لولۀ اصلی ساختمان است. هر گونه تغییر در قطر لوله پس از خروج از دیگ باید توسط زانوی کاهنده انجام شود.

شرکت گرانفارس در سال 1372 در ایران تاسیس و انواع پمپ طبقاتی گرانفارس و سیرکولاتور با جنس استیل استنلس با کیفیت بالا و راندمان مناسب تولید می نماید. این شرکت دارای استاندردهای روز دنیا بوده و بسیاری از قطعات پمپ های ابارا ، KSB ، لوارا تولید می نماید. این شرکت به عنوان اولین تولید کننده پمپ های ذکر شده در ایران می باشد.

لوله کشی برگشت :

در دیگ های چدنی می توان لوله های برگشت را به هر دو طرف دیگ متصل کرد. در دیگ های فولادی ممکن است یک یا دو محل برای اتصال لولۀ برگشت پیش بینی شده باشد. اگر بر روی دیگ دو محل برای اتصال لولۀ برگشت وجود دارد، باید از هر دو محل استفاده شود تا گردش آب در درون دیگ صحیح انجام گردد. برگشت کندانسیت به دیگ می تواند به صورت ثقلی یا تحت فشار پمپ انجام شود.

معمولا در عمل برای هر کدام از دیگ ها از یک پمپ کندانسیت یا پمپ تغذیۀ دیگ بخار استفاده می شود. توسط کنترل سطح آب درون دیگ، کارکرد پمپ هر کدام از دیگ ها کنترل می گردد. در عین حال می توان با استفاده از یک پمپ و تغذیۀ آب به درون مانیفولد مشترک، چندین دیگ را تغذیه کرد. در این صورت توسط کنترل کنندۀ سطح آب هر کدام از دیگ ها، شیر کنترلی بین مانیفولد و آن دیگ کنترل می گردد. وقتی از چنین سیستمی استفاده می کنید، پمپ برگشت کندانسیت باید به طور مداوم کار کند تا هدر برگشت تحت فشار باشد.

قطر لوله کشی برگشت باید بر مبنای بار کل تعیین گردد. اندازۀ خط لولۀ بین پمپ و دیگ بخار باید برای افت فشار بسیار کم و حداکثر دبی پمپ، تعیین گردد.